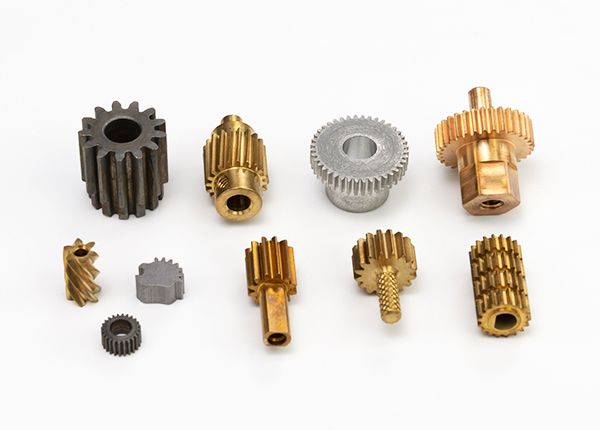

ねじれ角30°の真鍮製はすば歯車

材 質 : 真鍮

業 界 : 自動車

ロット : 200,000個

月産10万個生産できる

企業が見つからない

現行品の製品単価が

高くて困っている

鉛レス歯車を生産できる

会社を探している

細物・長物の歯車を

低コストで生産したい

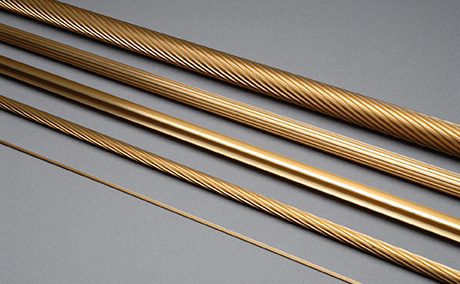

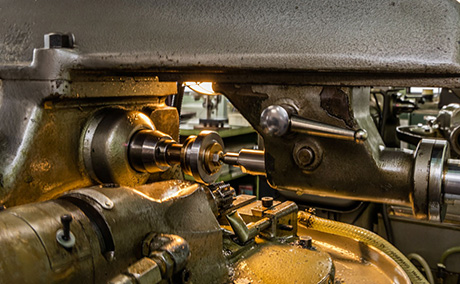

『引抜切削加工(CD加工)』とは棒材のまま歯溝を切削加工し、その後に切断などの2次加工を行うことで容易に高精度歯車を製造できるギヤメタル独自の歯車加工法です。加工には独自の工作機械と専用工具を使用しています。ホブ盤を使用した切削加工と比べて工数が少なく、量産性に優れるため低コストで生産できます。細物や長物、小径も得意とし、精度の向上も期待できます。

引抜切削加工は、高精度歯車の生産性に優れています。

さらに、他工法では難しい形状も得意です。

POINT01

ギヤメタル独自の歯車加工法「引抜切削加工(CD加工)」の最大の特長は、その「圧倒的な量産性」です。1本の棒から数百個の歯車を加工できる場合もあるため、最大で月産100万個もの歯車生産が可能です。この生産体制により、急な増産要請にも迅速かつ柔軟に対応することが可能です。

POINT02

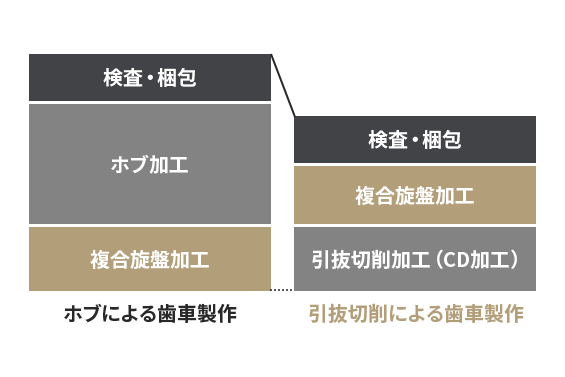

一般的な歯車生産では、旋盤加工でワークを製作した後、ホブ盤を使用して1個ずつ歯切り加工を行います。この従来の方法では、生産能力の制約や納期遅延、高コストといった課題がありました。そこで当社は、多くの歯車をまとめて歯切り加工できる独自技術を開発し、工程を大幅に集約。これにより、生産効率を飛躍的に向上させ、大幅なコスト削減と納期の短縮を実現しました。

POINT03

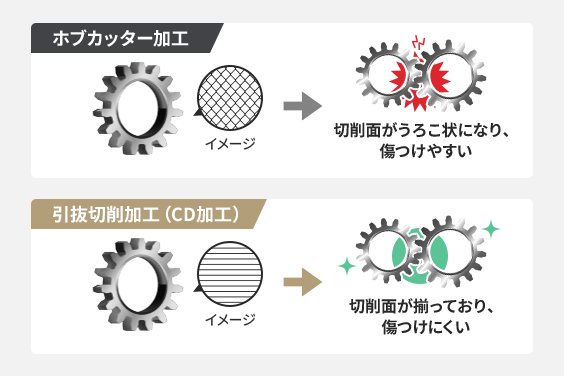

引抜切削加工では、棒材を引き抜きながら切削するため、精度のばらつきが少なく、JGMA1級を安定して満たす生産が可能です。また、ホブ加工で見られる鱗状の歯面は相手歯車を傷つけることもありますが、引抜切削加工では切削面が一方向に揃っており、相手歯車を傷つけにくい歯面を実現します。

POINT04

引抜切削加工で使用する切削工具はすべて内製しております。そのため、ホブカッターの入手に2~3か月かかる高歯や低歯、修整歯形の歯車でも、最短10日ほどで試作が可能です。その結果、専用工具が必要な特殊歯車も短期間での量産立ち上げが可能です。また、ホブ加工では対応が難しい欠歯歯車にも対応しています。

POINT05

引抜切削加工は外径2㎜、モジュール0.04から対応可能で、小形歯車の生産に最適です。旋盤やホブ盤での加工中にワークが逃げやすい、細長い歯車や異形部品にも対応しています。なかなか加工先が見つけられない、最適な生産方法がわからないなどでお悩みの方は、ぜひお気軽にご相談ください。

歯車製作で使用される一般的なホブ加工と

引抜切削加工(別名:CD加工)の違いをご紹介します。

引抜切削加工(CD加工)は、歯車の大量生産に使用されているギヤメタルの独自技術です。専用の加工機・工具を使用して棒材のまま歯切り加工を行うため、ホブ盤での加工よりも効率的で大量生産できるのが特徴です。一般的に難しいとされている細物や長物でも高精度に加工することができます。

ホブ盤による歯切り加工は、最も一般的な歯車加工法であり、高精度(旧JIS/JGMA0級)の加工が可能です。試作や小ロット生産に適していますが、精度や形状によってはホブ加工での量産も行います。量産面では引抜切削加工に劣るものの、段取りロボット等を活用することで生産効率を向上させ、量産対応を実現しています。

*製品形状・生産数により最適な生産方法は変わりますので、ぜひご相談ください。

本製品は歯切り加工後に軸部へアヤメのローレット加工を施す必要がありました。工程が一つ増えるだけでなく、歯車部を保持してのローレット加工は難易度が高い作業です。そのため、お客様のご要望に沿った単価で生産できる歯車メーカーが見つからない状況でした。

本製品は、軸部に深さ0.3mmのアヤメローレット加工を施した真鍮製の平歯車です。従来のホブ盤による歯切り加工では『旋盤加工』⇨『歯切り加工』→『ローレット加工』と最低でも3工程を要していました。これは、旋盤加工の段階でローレット加工を先に行うと、歯切り加工時のワーク保持が困難になるためです。そこで当社では、独自工法である『引抜切削加工(CD加工)』をご提案しました。この方法では、棒材の状態で歯溝を切削した後に切断などの二次加工を行うため、『引抜切削加工』→『旋盤加工』のわずか2工程で高精度な歯車を製造できます。さらに、要求精度の高いローレット溝については専用工具を製作し、加工条件を最適化することでサイクルタイムの短縮も実現しました。これらの取り組みにより、大幅なコスト削減と効率的な量産体制を確立し、お客様のご期待に応えることができました。

引抜切削加工はどんな材料でも加工することはできますか?

引抜切削加工は、黄銅(真鍮)/アルミ二ウム/快削鋼/快削ステンレス鋼/リン青銅/洋白/樹脂などの快削材が得意です。記載のない材料でも対応可能な場合がございますので、お気軽にご相談ください。

引抜切削加工は鉛フリー材(鉛レス)にも対応していますか?

はい、対応しております。引抜切削加工は鉛フリー材(鉛レス)にも対応しており、専用の量産ラインで生産しております。

歯車加工した長尺棒を販売していただくことは可能ですか?

誠に申し訳ございません。ギヤメタルでは、完成品のみの販売とさせていただいております。そのため、長尺棒での販売には対応しておりません。

試作とは別に、量産時にも工具費が別途発生しますか?

基本的には追加の工具費用は頂きません。試作時に製作した工具をそのまま量産時にもご使用いただけますので、迅速な量産立ち上げが可能です。

Contact

材料問わず歯車でお困りの際はお気軽にご相談ください。

歯車に精通した営業スタッフがサポートします。